Leistungsmessung von Elektromotoren

Vor einigen Jahren habe ich mich für einige Zeit mit dem Bau von Brushlessmotoren beschäftigt. Damals waren die Motoren noch nicht ganz so vielfältig wie heute, wo man praktisch an jeder Ecke ein Riesensortiment zum schmalen Preis käuflich erwerben kann. Die ersten Motoren hatte ich aus Statorpaketen von alten Bühler Motoren gefertigt. So entstand ein Motor für mein Flugzeug (mit dem man dann auch endlich Loopings fliegen konnte) und mein erstes 17b. Dort sollte er den Ersatz für einen fetten 900 BB Torque samt Getriebe werden.

Irgendwann kam der Wunsch hoch, die tatsächlich abgegebene Leistung der frisch gebauten Motoren zu ermitteln. Zu diesem Zweck habe ich einen Motorprüfstand gebaut. Den initialen Impuls brachte, wie schon so oft, Norbert Brüggen. Er erwähnte etwas von einer Wirbelstrombremse und wie so ein Apparat im Grunde funktioniert und was er können muss.

Salopp gesagt wird ein Motor definiert belastet und dabei die Kraft gemessen mit der er sich wegdrehen will. Dabei werden die zugeführte Leistung, die Drehzahl und die Kraft gemessen und die abgegebene Leistung mit Hilfe einer Formel errechnet. Diese im Verhältnis zur zugeführten Leistung gesetzt ergibt den Wirkungsgrad des Motors.

Ich muss gestehen, nach all den Jahren weiss ich das mit den Formeln nicht mehr, aber den Prüfstand selbst habe ich noch und vielleicht kann jemand da noch Informationen zum Aufbau für sich selber heraus ziehen.

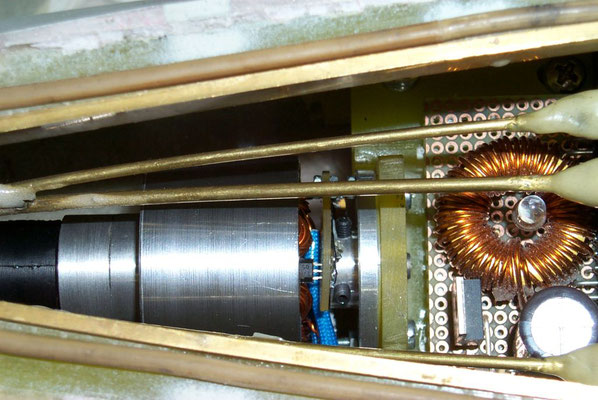

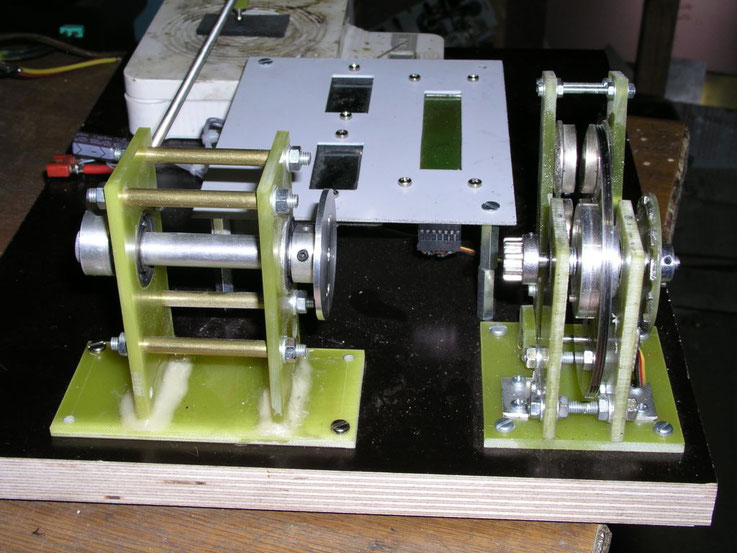

Auf einer Grundfläche aus Multiplex habe ich zwei Halter aufgebaut. Dort sitzen, im ersten Bild links, in der Flucht zwei leichtgängige Kugellager in denen eine Hohlwelle läuft. Frontseitig wird der Delinquent auf die Hohlwelle geschraubt. Die Zuleitungen werden durch die Hohlwelle geführt sodass die später entstehenden Drehmomente nicht durch starre und steife Zuleitungen beeinflusst werden. Die Welle besitzt einen Arm mit definierter Länge und einem Drehteil als Auflagepunkt an seinem Ende. Dieses Drehteil liegt mittig auf einer Digitalwaage auf und ist im Ruhezustand bei nicht drehendem Motor waagerecht. Der Motor ist über eine Hochlastkupplung mit einem paar Aluscheiben verbunden die drehbar gelagert sind. Diese Scheiben stammen aus alten Festplatten, dadurch sind sie sehr präzise gefertigt.

Auf einer, mit einer Kurbel verstellbaren Spindel, wird eine Wippe verstellt, auf welcher 4 Magnete festgeklebt sind. Durch kurbeln werden diese Magnete über die Aluscheiben geführt ohne sie zu berühren. Beginnt nun der Motor sich zu drehen, und werden die Magnete über die Aluplatten gefahren, so werden in den Aluplatten Wirbelströme erzeugt welche die Platten abbremsen und dabei stark erhitzen.

Bei den ersten Versuchen wurden die Klebestellen der Platten zur Welle so heiss dass sie aufgaben und verschraubt werden mussten.

Der auf diese Weise abgebremste Motor dreht sich nun auf der Hohlwelle und stützt sich quasi auf der Waage ab die nun einen Wert anzeigt, der proportional zur Abbremsung ist.

Parallel dazu wird die Drehzahl des Motors gemessen.

Damals hatte ich noch keinen Unitester sodass ich alle Messwerte zufuss aufnehmen musste. Strom und Spannung waren noch einfach über billige Einbaumessgeräte von Conrad zu realisieren. Die Drehzahl war schon anspruchsvoller. Ein digitaler Drehzahlmesser war ziemlich teuer, und so versuchte ich mich mit einem meiner ersten produktiven BASIC Programme. Damals gabs noch keinen PICAXE, sodass ich eine CControl von Conrad benutzt habe. Die war damals ziemlich populär und einfach zu programmieren. Genau das richtige für eine Programmierniete wie mich. Aber ich hab das Programm hinbekommen und das Dingen funktioniert heute noch.

Auf einem rund gedrehten Stück GFK habe ich ein paar Magnete geklebt (und später in Resin gegossen) mit denen ein Hall Sensor betätigt wird. Die Umdrehungen werden somit gezählt und in auf einem 2x16 stelligen LCD Display angezeigt. Nun hat man die Umdrehungen, die Gewichtskraft auf der Waage, Spannung und Strom.

Mit diesen Daten lässt sich der Wirkungsgrad errechnen und die Qualität des Motors bestimmen.

Das Programm

Wie bereits erwähnt ist das Programm für eine recht betagte CControl geschrieben. Es ist aber ein ziemlich einfacher BASIC Dialekt der leicht auch auf eine PICAXE umgeschrieben werden kann.

'**************************************

'

' C-Control/BASIC Drehzahlmesser für Brushlessmotoren

'

'

'**************************************

'Benutzt wurde ein 2*16 stelliges Display. Der Freq Eingang

'wird mit einem beliebigen Hallsensor verbunden

'

' --- Definitionen --------------------

define Daten byte ' Pufferbyte

define d word

define rest word

Define zetau byte 'Zehntausender

Define tau byte 'Tausender

Define hund byte 'Hunderter

Define zehn byte 'Zehner

Define eins byte 'Einer

Define LCD Byteport [1] 'port für LCD

define RW Port [10] 'Read/Write

Define ena Port [11] 'Enable von LCD

Define rs Port [9] 'Registerselect LCD

Define befehl byte 'variable lcdbefehl

Define data byte 'variable lcddata

'Umrechnungsfaktor Hallsensoren = 8,571

'anfang

gosub lcdinit

for d = 0 to 7

looktab t1,d,Daten: gosub data:next '_Upm auf Display ausgeben

daten=&hc0:gosub befehl

#anfang

daten =&h02:gosub befehl 'Cursor auf erste Stelle im Display

d = freq2

d = d*5

print d, freq2

'd = d*8 + (d*5)/10 + (d*7)/100 + d/1000 'auskommentieren wenn Hallsensor angeschlossen wird

gosub dezim

daten=(zetau+48):gosub data 'und ausgegeben

daten=(tau+48):gosub data

daten=(hund+48):gosub data

daten=(zehn+48):gosub data

daten=(eins+48):gosub data

goto anfang

'unterprogramme

#lcdinit

RW = 0

daten =&h38:gosub befehl 'initialisierung

daten =&h0c:gosub befehl 'cursor an

daten=1:gosub befehl 'anzeige löschen

return

#befehl

rs =off:lcd=daten:ena =off:pulse ena 'enable lcd

lcd=0 'port zurücksetzen

tog rs

return

#data

rs =on:lcd=daten:ena=off:pulse ena 'enable lcd

lcd=0 'port zurücksetzen

tog rs

return

#dezim

zetau=d/10000:rest=d-10000*zetau 'variable d wird zerpflückt

tau=rest/1000:rest=rest-1000*tau

hund=rest/100:rest=rest-100*hund

zehn=rest/10:rest=rest-10*zehn

eins=rest

return

end

'*************************tabellen********************************

'___Upm

table t1 &ha0 &ha0 &ha0 &ha0 &ha0 &h55 &h70 &h6d :tabend